Suszarnie BRISUR 200, 400, 600, 800, 1000

Linie BRISUR produkowane są w oparciu 31 lat doświadczenia firmy BRIKLIS. Są one przeznaczone dla średnich i dużych firm wielozmianowej pracy.

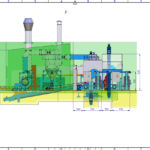

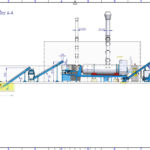

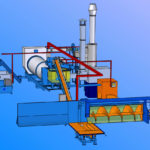

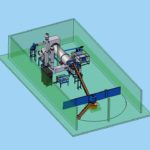

Linia technologiczna BRISUR składa się bębna suszącego BUS kotła,kanałów łączących,brykieciarki i obrotowy stół do pakowania.Linia może być dostarczana w całości lub na poszczególne etapy po dokonaniu drobnych prac przygotowawczych. Montaż oraz uruchamianie całej linii tzn.podłączenia wszystkich elementów poprowadzenie całej instalacji elektrycznej z podłączeniem do głównej szafy sterującej oraz uruchomienie przeszkolenie po produkcję gotowego już produktu. Doprowadzenie głównego zasilania do szafy sterującej leży po stronie kupującego.

Opis technologii

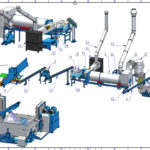

Duży ślimak zgarniający nagarnia materiał na podajnik taśmowy który podaje mokre trociny na sito wibracyjne gdzie jest oczyszczany następnie z zasobnika suszarni podany podajnikiem ślimakowym do bębna suszącego gdzie gorące powietrze z kotła 300 do 500 C suszy ją, z tego samego zasobnika suszarni materiał również jest podany podajnikiem ślimakowym do drugiego zasobnika kotła gdzie w zależności od ustawionej temperatury przez obsługującego jest w odpowiednio spalana, czysta para wodna po oddzieleniu od resztek pyłu jest wypuszczana do atmosfery, z suszarni już suchy materiał jest podany do brykieciarki gdzie zostaje zbrykietowany.

Główne zalety

- Duży wybór akcesoriów i różne wydajności.

- Łatwe dostosowywanie pomieszczeń produkcyjnych.

- Możliwość dowolnej konfiguracji ustawień.

- Niskie koszty utrzymania.

- Niskie zużycie energii.

- W pełni zautomatyzowana praca nadzór przez centralny komputer.

- Atestowany i certyfikowany sprzęt.

- Łatwy w obsłudze, szybka obsługa.

- Kompleksowa dostawa, wysoka jakość wykonania.

Nasze długoletnie doświadczenie duży wybór urządzeń wydajności i możliwości dostosowania do potrzeb klienta w zależności od waszych potrzeb. Jesteśmy w stanie dostarczyć zaprojektować jak również zainstalować prawie każde urządzenie ponieważ większość podzespołów sami wykonujemy we własnym zakładzie

Akcesoria opcjonalne

- Duży ślimak zgarniający.

- Przenośniki ślimakowe.

- Przenośniki taśmowe.

- Sito.

- Separator metalu.

- Stojak obrotowy do pakowania brykietu.

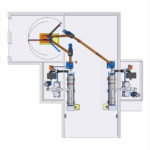

Zdjęcie sprzęt

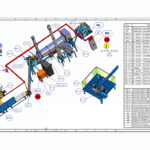

Części linii BRISUR

Przygotowanie surowca

Rębak jest bardzo potrzebny jeżeli frakcja materiału na początku jest większa niż 15mm. Brykiety nie można robić z samego przerobionego materiału na rębaku tylko z dodatkiem trocin których powinno być około 50%,w zależności od posiadanego materiału stosujemy odpowiedni rodzaj rębaka albo są to długie odpady tartaczne albo krótkie odpady drzewne lub młyn do słomy z dodatkowym podajnikiem do balotów. Sito jest potrzebne jeśli materiał przekracza wielkość ponad 15 mm.Brykiety nie da się wytwarzać z samego materiału z rębaka bez dodatku trocin najlepszy stosunek to około 50% .Rębak się stosuje zależnie od rozdrabnianego materiału. Nożowy rębak stosuje się przy odpadach długich, młotkowy do słomy albo rozdrabniacz do odpadów w postaci małych kawałków w którym stosuje się rotor nagarniający.Pobór prądu rozdrabniaczy jest zależny od rodzaju rozdrabnianego materiału i wydajności jego i waha się w zakresie od 15 do 50 KW.

Wykrywacz metali

Wykrywacz nie jest standardowym wyposażeniem linii stosuje się go tylko jako opcja szczególnie w przypadku mocno zanieczyszczonego materiału i nieznanego pochodzenia, separator zmniejsza możliwość uszkodzenia elementów linii.

Wstęp materiału

Duży ślimak zgarniający zaleca się stosowanie pod zadaszeniem, ślimak podaje materiał z pryzmy wprost na drugi podajnik taśmowy do sita nad zasobnikiem suszarni. Ślimak jest sterowany przez centralny komputer i posiada układ czujników które sterują jego całą pracą w pełnym zakresie w każdym momencie można przełączyć na ręczne sterowanie.Ślimak pracuje po okręgu 180* i po przejściu np. do połowy można już za nim ładować kolejny materiał lub opróżnić magazyn i po dojściu do końca ręcznie cofnąć ślimaka do pozycji wyjściowej.

Sito wibracyjne o okrągłych oczkach stosuje się do przesiewania kory z trocin i większych kawałków drewna. Przesiewacz na skośnej ramie osadzony jest poprzez sprężyny, wibrosilnik rozkłada równomiernie materiał na całej powierzchni sita, większe kawałki zostają wyrzucone do pojemnika na odpad czysty materiał wpada bezpośrednio do zasobnika suszarni gdzie rotor nagarnia ją do kolejnych podajników zasobnika kotła i suszarni.

Podajniki taśmowe stosuje się do podawania materiału z dużymi kawałkami do rozdrabniacza. Czysty materiał transportowany jest podajnikami ślimakowymi z racji bezpyłowej pracy.

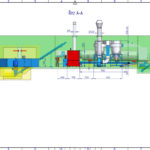

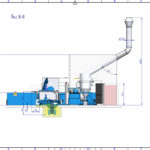

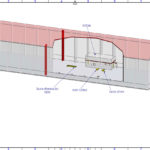

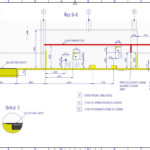

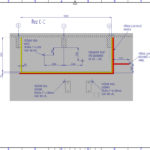

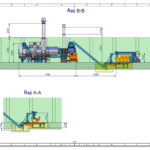

Bęben obrotowy

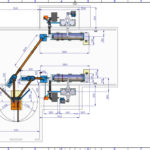

Bębnowa suszarnia BUS to zestaw urządzeń które tworzą jedną całość-bęben obrotowy,zasobnik wejścia i wyjścia trocin,kocioł,cyklon i wentylator które są połączone ze sobą kanałami i sterowanie przez centralny komputer.

Bęben obrotowy jest to konstrukcja spawana i w pełni izolowana która z przodu jest połączona zasobnikiem wejścia i z tyłu zasobnikiem wyjścia wraz z ślimakami .Długość bębna jego średnica zależna jest od wydajności. Jednowarstwowa konstrukcja bębna pozwala na znaczne zmniejszenie zużycia energii elektrycznej ponieważ ukośnie ustawiona konstrukcja bębna naturalnie wymusza przemieszczanie materiału suszonego przez nadmuch z kotła gorącym powietrzem.Suszarnia pracuje w cyklu ciągłym.Dawkowanie materiału do suszarni i do kotła sterowane jest przez komputer centralny ale ilość aktualnie podawanego materiału starowane jest przez operatora. Suchy materiał z suszarni wyjmowany jest poprzez ślimak który działa jako seperator nie pozwalając podciśnieniu panującemu w suszarni przedostać się do brykieciarki.

Kotłownia

Kocioł spala materiał na palenisku stałym. Najwyższą jakość spalania i efektywność zapewnia trzykomorowa konstrukcja kotła wykonana z cegły szamotowej. Optymalne spalanie uzyskuje się przez zastosowanie odpowiedniej jakości frakcji do 20 mm i wilgotności do 30 %. Zasobnik kotła napełniany jest automatycznie ślimakiem z zasobnika suszarni. Spaliny z kotła są mieszane z chłodnym powietrzem (300 i 500 °C) i są zasysane przez wentylator wyciągowy a następnie wydmuchiwane w postaci pary do atmosfery.

Transmisja

Wentylator jest umieszczony na końcu całego układu , oraz zasysa gorące powietrze z kotła przez suszarnię i wyrzuca go przez komin do atmosfery.W całym układzie jest niewielkie podciśnienie co dodatkowo wpływa na czystość i samo zapylenie wokół całej linii .Powietrze które jest zasysane z kotła przez suszarnie zabiera ze sobą drobny pył który jest oddzielany w cyklonie gdzie czysta para wylatuje do atmosfery, a pył do pojemnika.

Transport materiału

Przenośniki ślimakowe są używane do transportu wysuszonego materiału do zasobników suszarni,kotła i brykieciarki.

Sterowanie i regulacja

Suszenie trocin odbywa się poprzez różnicę temperatur na wejściu do bębna i jego wyjściu.Bęben nie posiada żadnego miernika wilgotności .Całym procesem suszenia steruje komputer operator ustala tylko jego wydajność resztę wykonuje komputer.

Obsługa suszarni ogranicza się do nadzorowania prawidłowego działania każdego urządzenia, ustawienia odpowiedniej temperatury na wejściu i wyjściu suszarni,ustawieniu odpowiedniej ilości podawanego materiału do suszarni oraz czyszczenie kotła z popiołu-pyłu powstałego przy spalaniu.

Brykietowanie

Brykieciarki opracowaniach 200, 300, 400

Brykieciarki opracowaniach MAGNUM

Brykieciarki BrikStar 100, 200, 400

Brykieciarki BrikStar Magnum

Brykieciarki dobiera się w zależności od wymaganej wydajności. Materiał podawany jest do brykieciarki podajnikiem ślimakowym.

Brykiety z brykieciarki podawane są do worków przez rury i łuki i zaszywane lub zgrzewane.Brykiety spalane są w różnego rodzaju piecach kominkach oraz w piecach które nie są do tego przystosowane.W kotłach do tego przystosowanych spalanie jest dużo bardziej efektywne i paliwo o kaloryczności od 15 do 18 Mg/kg.Do lini Brisur można zastosować różnego rodzaju tuleje czyli finalnie rodzaj kształtu brykietu okrągły fi 55mm , kwadratowy 55x55mm oraz brykiet kostka Magnum o wymiarach brykietu 135 x 65 x 80 – 100 mm.

Bezpieczeństwo eksploatacji

Cała linia produkcyjna spełnia normy bezpieczeństwa . W tym celu został wydany certyfikat bezpieczeństwa CE. Przeprowadzono pomiary w warunkach zagrożenia wybuchem i pożarem a stosowny urząd wydał pozytywną opinię na temat funkcjonowania tej technologii.

Dla bezpiecznego działania linii konieczne jest ścisłe i zgodne z wytycznymi postępowanie pracowników w zakresie obsługi i bezpieczeństwa pracy. Nie zaleca się suszenia materiałów o bardzo dużej różnicy wilgotności bez wstępnego ich wymieszania. Wysoka temperatura powietrza suszącego potrzebna do wysuszenia suchego materiału trociny może spowodować zapłon gdzie w tym samym przypadku tylko materiału mokrego spowoduje jego normalne wysuszenie. Suszarnia BUS jest przystosowana do instalacji wodnej w celu bezpiecznego funkcjonowania urządzenia.

Instalacja montaż

Obejmuje cały zakres montażu wszystkich elementów linii mechanicznych i elektrycznych, uruchomienie a na koniec próby i ustawianie czujników i regulacja sterownika.Szkolenie w zakresie obsługi linii pracowników i personelu. Po stronie odbiorcy jest doprowadzenia głównego zasilania do szafy sterującej.

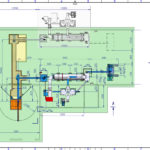

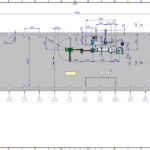

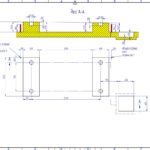

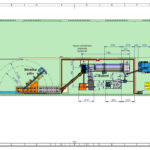

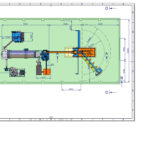

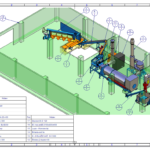

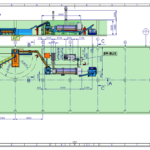

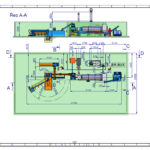

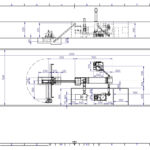

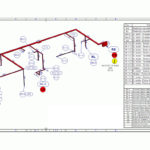

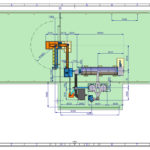

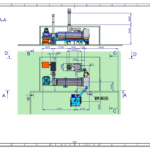

Opis linii BRISUR 200

Proces technologiczny produkcji brykietu zaczyna się od magazynu trocin, gdzie samojezdny duży ślimak rys.1 nagarnia automatycznie trociny na układ taśmociągów rys. 1, 1.1, 1.2, 1.3, które poprzez sito obrotowe rys. 2 są dokładnie oczyszczane z różnych większych klocków i kawałków drewna kawałki te są kierowane bezpośrednio do kotłowni gdzie później są spalane w piecu rys. 3.4. Pod sitem znajduje się zasobnik w którym są ciągle mieszane trociny przez rotor, znajdują się tam dwa ślimaki jeden podajnik ślimakowy podaje trociny do kolejnego zasobnika rys. 3.5.1, a drugi ślimak do suszarni bębnowej gdzie następuje proces suszenia rys. 3 trocin poprzez zasysanie gorącego powietrza z pieca, dzieje się tak za pomocą wentylatora rys. 3.6, który ssie powietrze i poprzez cyklon pyłowy rys. 3.7 oddziela parę wodną od resztek pyłu, które to z kolei wpadają do worka pod cyklonem. Ślimakiem drugim rys. 3.5.1 transportowane są do zasobnika pieca gdzie piec sam sobie pobiera w zależności od zadanej temperatury. Suche trociny ze suszarni rys. 3 podawane są do brykieciarki poprzez podajnik rys. 3.8 gdzie następuje ich brykietowanie.

Proces technologiczny produkcji brykietu zaczyna się od magazynu trocin, gdzie samojezdny duży ślimak rys.1 nagarnia automatycznie trociny na układ taśmociągów rys. 1, 1.1, 1.2, 1.3, które poprzez sito obrotowe rys. 2 są dokładnie oczyszczane z różnych większych klocków i kawałków drewna kawałki te są kierowane bezpośrednio do kotłowni gdzie później są spalane w piecu rys. 3.4. Pod sitem znajduje się zasobnik w którym są ciągle mieszane trociny przez rotor, znajdują się tam dwa ślimaki jeden podajnik ślimakowy podaje trociny do kolejnego zasobnika rys. 3.5.1, a drugi ślimak do suszarni bębnowej gdzie następuje proces suszenia rys. 3 trocin poprzez zasysanie gorącego powietrza z pieca, dzieje się tak za pomocą wentylatora rys. 3.6, który ssie powietrze i poprzez cyklon pyłowy rys. 3.7 oddziela parę wodną od resztek pyłu, które to z kolei wpadają do worka pod cyklonem. Ślimakiem drugim rys. 3.5.1 transportowane są do zasobnika pieca gdzie piec sam sobie pobiera w zależności od zadanej temperatury. Suche trociny ze suszarni rys. 3 podawane są do brykieciarki poprzez podajnik rys. 3.8 gdzie następuje ich brykietowanie.

Piec na trociny połączony jest z suszarnią izolowanymi i szczelnymi kanałami dolotowymi rys. 3.3.1 i wylotowymi rys. 3.3.2.

Na panelu sterującym znajdują się dwa cyfrowe wskaźniki na których ustawia się temperaturę wejścia i wyjścia w zakresie potrzebnym do wysuszenia aktualnie posiadanych trocin, raz zadane parametry pozostają niezmienne.

Całą cyklem produkcyjnym zarządza centralny komputer który steruje wszystkimi urządzeniami do obsługi całej linii wystarczy jeden człowiek ,w skład linii Brisur 200 wchodzi brykieciarka HLS 200.

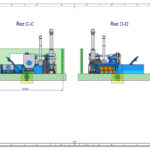

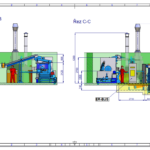

Rysunek techniczny linii Brisur 200 jest tylko jednym z przykładów rozmieszczenia poszczególnych elementów i może być dowolnie konfigurowana w zależności od panujących warunków lub rozmieszczenia pomieszczeń hali.